955i/955i-2 First ride of the year 2026

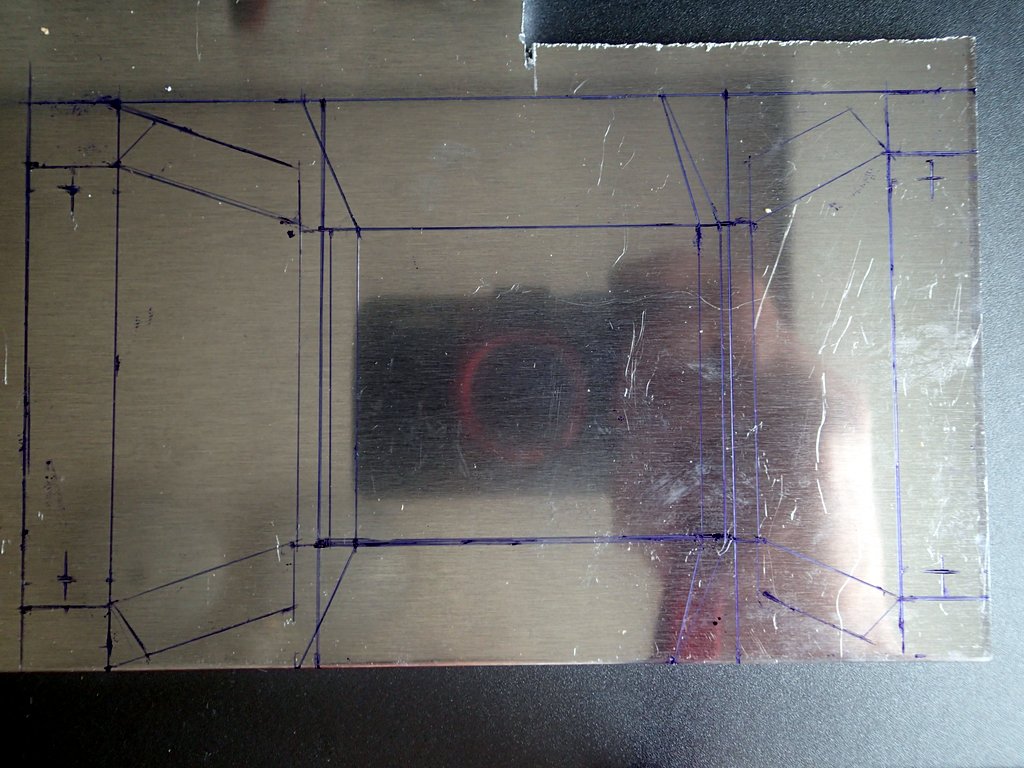

宮の元 丹生神社 年末から年明けまでちょっと忙しくてバイクに乗れたのは10日過ぎた頃。 今日は風は強いけど気温が高くて良い天気になりました。久しぶりに午後から1号機でお出かけします。 祐徳稲荷神社まで行く筈が波佐見から嬉野を越えて宮の元の丹生(たんじょう)神社に来たところで、後方の出発方向に当たる西の雲行きが怪しいのでUターンしました。 帰りの塩田川沿いは風が更に酷くなり向かい風に変わりました。 帰宅したところで水滴がポツポツ程度で済みましたが天気は下り坂の様です。 ※宮の元の丹生神社は塩田川沿いに点在する7つ?の丹生神社の本宮になります。 雨降り? 帰りの塩田川沿いは太陽は時たま顔を覗かせていたものの、風が更に酷くなり向かい風に変わりました。 地元に帰り着いた頃には曇天。帰宅したところで水滴がポツポツ程度で済みましたが天気は下り坂の様です。 それって、どうNano? OSMO Nanoはカメラ分離型のアクションカメラです。カメラ側に内蔵MICが有りますが、ノイズリダクションを効かしても風切音の音にはかないません。 そこで別体のワイヤレスMICを接続してみたのですが、ちょっと困った仕様が。 ワイヤレスMICの自動電源OFFにしておけば長時間放置後のカメラとのBluetooth再接続は可能です。 しかしカメラとドックを分離した状態で録画モードにするとワイヤレスMICの録音を優先する?ためカメラプレビュー機能が停止します。 現状ヘルメットのチンガードにカメラ本体を装着し、モニタードック部を車体に装着した状態では、録画モードで無ければモニター画面上に緑色の音量レベルバーが表示されてる時点でワイヤレスMICと繋がってる事が確認可能ですが、録画モードで走行中の場合は、モニターは見えませんし、速度を上げるとノイズリダクションが効いていても風切音やノイズ拾って音質が悪い気がします。 カメラ分離時の録音機能がレベルダウンして無いなら、MICの位置を変えた方が良さそうです。今はマウントステーの鉄ピン部分に磁石でくっつけています。 バイクはアルミか非磁性ステンレスが多いので風の当たらないところに鉄製のステーを用意する必要がありそうです。 後は休憩中の停車時にはドッキングしてカメラのバッテリーを充電しないといけません。 祐徳稲荷神社 前回は天候が悪くて祐徳稲荷神社にすら行けなかったので、...

コメント

コメントを投稿